Руководство по классификации и выбору параметров шарико-винтовой передачи

2025-12-17

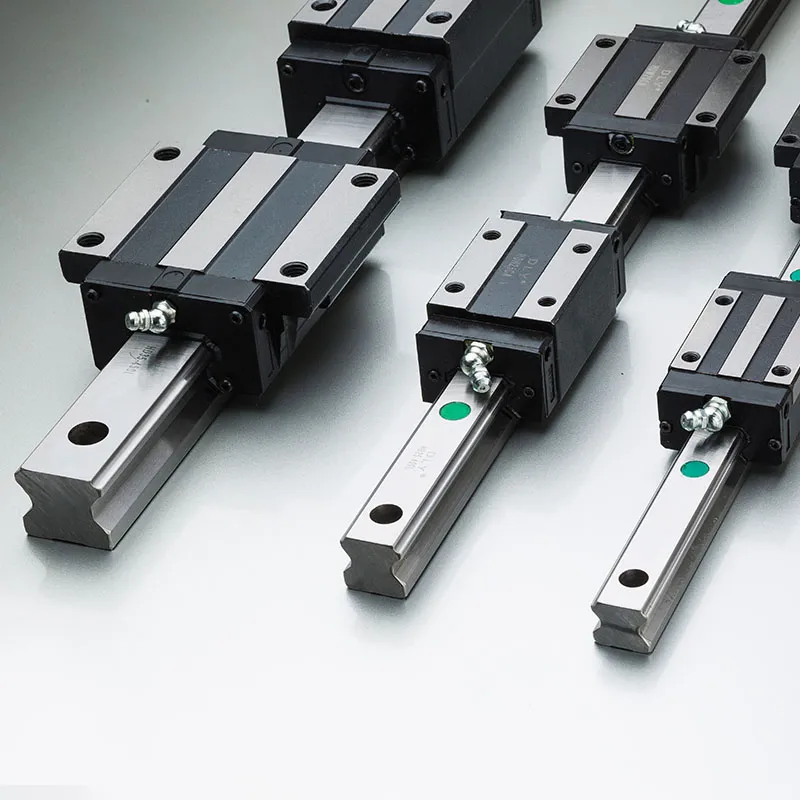

Шариковинтовые передачи являются ключевыми прецизионными компонентами механических систем трансмиссии, обеспечивая преобразование вращательного движения в линейное. Их характеристики напрямую определяют точность позиционирования, грузоподъемность и срок службы оборудования. Основные параметры можно разделить на шесть категорий: основные эксплуатационные характеристики, размерные характеристики, параметры точности, конструктивные и монтажные параметры, параметры надежности, а также параметры материала и твердости. В данной статье представлено подробное руководство по основным параметрам шарико-винтовых передач.

Основные эксплуатационные характеристики: определение эффективности передачи и грузоподъемности

1.Номинальный диаметр (наружный диаметр)

Номинальный диаметр — это характерный размер шарико-винтовой передачи, определяющий диаметр цилиндра, охватывающего центр шарика при теоретическом угле контакта между шариком и дорожкой качения. Это ключевой фактор, определяющий грузоподъемность и жесткость:

Больший диаметр обеспечивает более высокую грузоподъемность (динамическую/статическую номинальную нагрузку) и большую жесткость, но также увеличивает инерцию вращения, снижая чувствительность системы. Обычные размеры варьируются от 6 до 200 мм (согласно международному стандарту ISO), при этом стандартные размеры на рынке — от 16 до 63 мм; для больших диаметров требуется адаптация.

2.Шаг резьбы (Шаг) Шаг резьбы — это расстояние, на которое гайка перемещается в осевом направлении за один оборот ходового винта. Формула: L = n × P, где n — число витков резьбы в шарико-винтовой передаче, а P — шаг. Шаг резьбы напрямую влияет на скорость и точность:

Больший шаг резьбы обеспечивает более высокую линейную скорость при той же скорости вращения, но точность несколько снижается.

Например, ходовой винт с шагом резьбы 10 мм будет иметь скорость 10 м/мин при 1000 об/мин.

Обычные размеры шага резьбы: 1, 2, 4, 6, 8, 10, 16, 20, 25, 32 и 40 мм. Наиболее распространены размеры шага резьбы 5 и 10 мм. Размеры с большим шагом резьбы, например, 16,16 и 20,20 мм (первые две цифры обозначают диаметр, а последние две цифры – шаг резьбы), требуют индивидуального заказа.

При проектировании необходимо сбалансировать требования к скорости и точности. Рекомендуется размер шага резьбы 5 или 10 мм.

3.Номинальная нагрузка

Номинальная нагрузка – это максимальная осевая сила, которую может выдержать ходовой винт. Она подразделяется на:

Динамическую номинальную нагрузку: номинальную нагрузку в динамических условиях, отражающую усталостную долговечность.

Статическую номинальную нагрузку: максимальную нагрузку в статических условиях, отражающую устойчивость к деформации.

Динамическая номинальная нагрузка является ключевым параметром при проектировании. Чем меньше отношение фактической нагрузки к динамической номинальной, тем выше теоретический ресурс.

Формула расчета ресурса: L = (C/F)3×106, где C — динамическая номинальная нагрузка, F — средняя осевая сила, а L — ресурс на один оборот.

Винт с достаточной номинальной нагрузкой следует выбирать с учетом нагрузки оборудования (включая силу инерции и силу трения), чтобы избежать повреждений от перегрузки.

4.Осевой зазор

Осевой зазор — это величина люфта гайки шарико-винтовой передачи в осевом направлении, которая напрямую влияет на точность и жесткость передачи.

Чрезмерный зазор приводит к увеличению ошибок позиционирования и усилению вибрации, поэтому для его устранения или уменьшения требуется предварительный натяг (например, предварительный натяг шайбой с двумя гайками, предварительный натяг смещением одной гайки).

В высокоточных приложениях (например, станках с ЧПУ) осевой зазор должен контролироваться в пределах 0,005 мм; В обычных условиях применения допустимо от 0,01 до 0,05 мм.

5.Диаметр шариков

Номинальный диаметр шариков в шарико-винтовой передаче напрямую влияет на контактную жёсткость и грузоподъёмность.

Больший диаметр шариков обеспечивает большую грузоподъёмность на шарик, но уменьшает количество точек контакта, что требует компенсации за счёт увеличения количества колец шариков.

Соответствие диаметра шариков и радиуса дорожки качения должно соответствовать R = 1,04rb (двухдуговая дорожка качения) или R = 1,02rb (одна дуга качения).

Рекомендации по выбору: Для общих условий применения рекомендуются стандартные размеры, такие как 2,381 мм и 3,175 мм. Для условий с высокими нагрузками можно выбрать шарики большего диаметра (5 мм и более) в сочетании с многовитковой конструкцией шариков.

6.Количество витков/Количество шариков: Количество витков (один оборот) или общее количество (несколько витков) шариков на дорожке качения резьбы.

Большее количество витков обеспечивает более равномерное распределение нагрузки, но также увеличивает сопротивление циркуляции.

Рекомендуемое значение: Количество шариков на виток N = 2,5–3,5 × теоретическое количество витков, соответствующее углу контакта.

Количество витков во внутренней циркуляционной системе обычно составляет 2–3. Циркуляционная система требует оптимизации траектории движения шариков через реверсивную конструкцию.

Габаритные характеристики: определение монтажа и хода

1.Длина

Длина включает в себя общую длину (общая длина ходового винта) и длину резьбы (эффективный ход + длина гайки + расчетный запас):

Эффективный ход — это теоретическая максимальная длина линейного перемещения гайки. Формула расчета: Длина резьбы = Эффективный ход + Длина гайки + Сжатие защитного кожуха (примерно 1/8 длины защитного кожуха);

Общая длина должна учитывать длину опор на обоих концах (ширина подшипника + ширина стопорной гайки) и длину входного соединения (например, половину длины муфты); длины, превышающие этот предел, требуют индивидуального подбора.

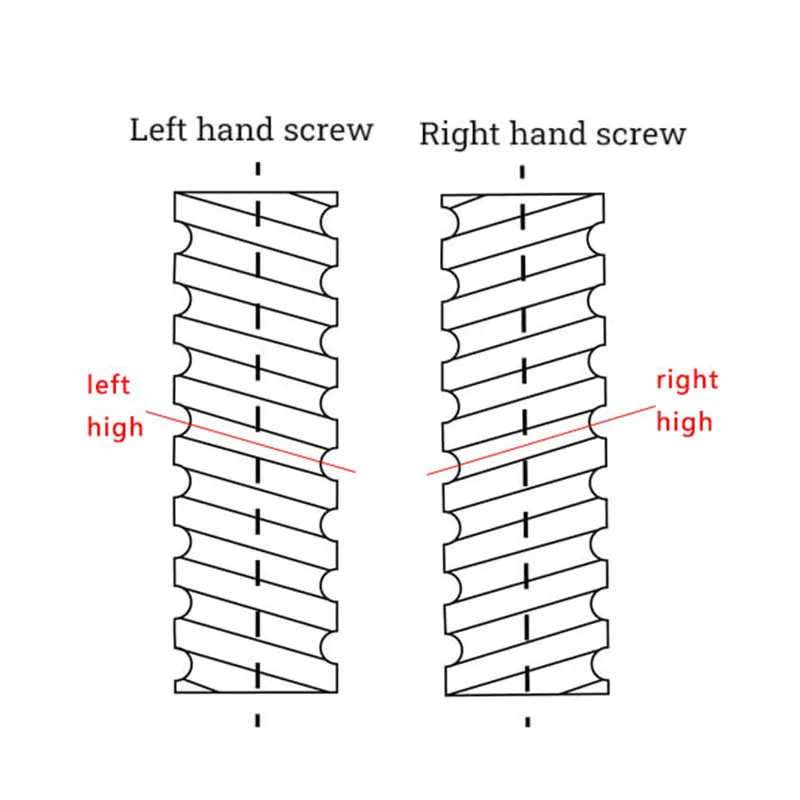

2.Форма резьбы

Форма резьбы влияет на эффективность передачи и фрикционные характеристики. Распространенные типы включают:

Треугольная резьба: высокая прочность и жесткость, подходит для большинства систем передачи;

Круговая резьба: низкое трение и высокая эффективность, подходит для высокоскоростных и малошумных применений;

Прямоугольная резьба: высокая точность и хорошая жесткость, подходит для прецизионных систем передачи.

Параметры точности: определение точности позиционирования и повторяемости

1.Класс точности

Класс точности является основным показателем качества шарико-винтовой передачи, отражая такие параметры, как погрешность шага и погрешность позиционирования. Основные стандарты включают в себя:

Международный стандарт: ISO 3408-3:1992 определяет классы точности от C0 до C10 (C0 — высший, C10 — низший);

Национальный стандарт: GB/T 17587.3-1998 определяет классы точности от 1 до 10 (класс 1 — высший);

Области применения:

Общее машиностроение/Обычные станки с ЧПУ: выберите класс C7 (погрешность позиционирования ±0,05 мм на любом ходе 300 мм) или ниже;

Высокоточные станки с ЧПУ: выберите класс C5 (±0,018 мм) или выше и класс C3 (±0,008 мм) или ниже;

Оптическое/контрольное оборудование: выберите класс C3 или выше.

2.Удержание точности. Удержание точности относится к способности ходового винта сохранять точность во время использования. Зависит от твёрдости материала (например, закалка дорожек качения HRC58–62), технологии изготовления (например, высокоточная шлифовка с ЧПУ), а также смазки и герметизации (например, принудительное охлаждение, многослойное композитное покрытие).

Параметры конструкции и монтажа: определение способа передачи и обслуживания

1.Тип гайки. Тип гайки влияет на установочные размеры, простоту обслуживания и возможность регулировки преднатяга. Распространенные типы:

По типу фланца: круглый фланец, одноразрезной фланец, двухразрезной фланец, бесфланцевый (безфланцевые гайки подходят для компактных пространств);

По конструкции: одинарная гайка (преднатяг не регулируется, низкая цена), двойная гайка (преднатяг регулируется, высокая жёсткость, вдвое дороже одинарной гайки).

Рекомендуемый выбор: двойные гайки рекомендуются для частой эксплуатации и высокоточного обслуживания; двухразрезной фланец с одинарной гайкой рекомендуется для общего применения (простота обслуживания).

2.Способ опоры. Способ опоры влияет на жесткость и критическую скорость ходового винта. Распространенные типы:

Фиксированная опора: закреплена с обоих концов, максимальная осевая жесткость, подходит для высокоскоростных и высокоточных применений;

Фиксированная опора: закреплена с одного конца, поддерживается с другого, средняя осевая жесткость, подходит для среднескоростных и высокоточных применений;

Опора с поддержкой: закреплена с обоих концов, минимальная осевая жесткость, подходит для низкоскоростных и малонагруженных применений.

3.Уровень предварительного натяга. Предварительный натяг является ключевым фактором для устранения люфта в системе ходовой винт-гайка и повышения жесткости. Уровни подразделяются на легкий, средний и большой предварительный натяг:

Легкий предварительный натяг: подходит для низконагруженных и низкоскоростных применений;

Средний предварительный натяг: подходит для обычных и среднескоростных применений;

Большой предварительный натяг: подходит для высоконагруженных и высокоскоростных применений (например, для систем подачи станков с ЧПУ).

Параметры надежности: определение срока службы и стабильности

1.Критическая скорость

Критическая скорость — это максимальная скорость, при которой ходовой винт не может нормально работать из-за резонанса (единица измерения: об/мин). Формула расчета: nc = lt² / (2,71 × 10⁸ × fm × dr) (где fm — монтажный коэффициент, dr — диаметр впадины ходового винта, lt — расстояние между подшипниками). При проектировании необходимо обеспечить, чтобы рабочая скорость была ниже 80% от критической скорости (n = 0,8nc) для предотвращения резонанса.

2.Срок службы

Срок службы — это время, в течение которого ходовой винт сохраняет свою номинальную грузоподъемность, деленное на срок службы (L = (FC)³ × 10⁶) и срок службы (t = n × 60L, где n — частота вращения). При проектировании следует выбрать подходящую номинальную нагрузку, исходя из ожидаемого срока службы оборудования.

Параметры материала и твёрдости

1.Выбор материала

Шариковые подшипники: высокоуглеродистая хромистая подшипниковая сталь (например, GCr15, GCr15SiMn), закалённая (твёрдость 60–62 HRC).

Шариковый винт/гайка:

Стандартное применение: сталь GCr15, твёрдость поверхностной закалки 58–62 HRC;

Высокоточное применение: цементация и закалка или ионное азотирование (твёрдость поверхности ≥60 HRC, глубина диффузионного слоя 0,3–0,4 мм).

2.Принцип соответствия твёрдости:

Твёрдость шариков должна быть на 2–3 HRC выше твёрдости дорожки качения, чтобы избежать её износа;

Шероховатость поверхности дорожки качения гайки должна быть Ra≤0,8 мкм для снижения концентрации контактных напряжений.

Резюме:

Основные параметры шарико-винтовой передачи должны учитывать эксплуатационные требования (точность, нагрузка, скорость), условия монтажа (длина, способ крепления) и надежность (срок службы, критическая скорость). При проектировании следует выбирать соответствующие сочетания параметров, исходя из конкретных условий применения оборудования (например, станки с ЧПУ, автоматизированные производственные линии, прецизионные приборы), руководствуясь спецификациями производителя, для обеспечения стабильности и экономичности системы.